Schabewärmetauscher: Die richtige Schaberform und den passenden Werkstoff finden

Das Funktionsprinzip von Schabewärmetauschern basiert auf dem kontinuierlichen Abstreifen hitzeempfindlicher Flüssigkeiten von der thermisch aktiven Rohrinnenfläche. Die richtige Auslegung der Schaber, insbesondere in Bezug auf Formgebung und Werkstoff, ist entscheidend, um einen effizienten Betrieb bei gleichzeitig niedrigen Lebenszykluskosten sicherzustellen. Hier erhalten Sie einen Überblick über die relevanten Unterschiede.

Unterschiede bei der Formgebung der Schaber

Die Form der Schaber beeinflusst maßgeblich die Effizienz, Reinigungsfähigkeit und Verschleiß eines Schabewärmetauschers und wird gezielt an die jeweiligen Produkteigenschaften angepasst. In der Praxis haben sich unterschiedliche Geometrien etabliert, die je nach Medium spezifische Vorteile bieten:

Klassische rechteckige Schaber

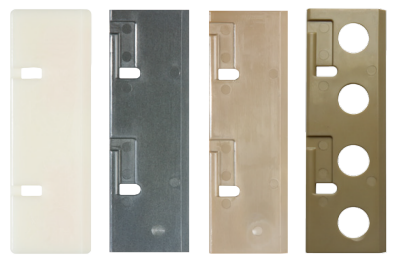

![]() Klassische rechteckig geformte Schaber gehören zu den am häufigsten eingesetzten Varianten. Durch ihre einfache und robuste Geometrie eignen sie sich für ein breites, kostenorientiertes Anwendungsspektrum. Sie werden sowohl bei niedrig- als auch hochviskosen Flüssigkeiten eingesetzt, decken unterschiedliche Temperaturbereiche ab und sind auch für Produkte mit Feststoffanteilen geeignet.

Klassische rechteckig geformte Schaber gehören zu den am häufigsten eingesetzten Varianten. Durch ihre einfache und robuste Geometrie eignen sie sich für ein breites, kostenorientiertes Anwendungsspektrum. Sie werden sowohl bei niedrig- als auch hochviskosen Flüssigkeiten eingesetzt, decken unterschiedliche Temperaturbereiche ab und sind auch für Produkte mit Feststoffanteilen geeignet.

Schaber im Cutaway Style

![]() Eine weiterentwickelte Variante stellen Schaber im sogenannten Cutaway Style dar. Diese sind seitlich an den Aufhängungspunkten mit Aussparungen versehen. Die spezielle Formgebung optimiert den Selbstreinigungseffekt vor allem bei zähen, kristallinen Flüssigkeiten und reduziert gleichzeitig den Energiebedarf.

Eine weiterentwickelte Variante stellen Schaber im sogenannten Cutaway Style dar. Diese sind seitlich an den Aufhängungspunkten mit Aussparungen versehen. Die spezielle Formgebung optimiert den Selbstreinigungseffekt vor allem bei zähen, kristallinen Flüssigkeiten und reduziert gleichzeitig den Energiebedarf.

Heavy Duty Schaber mit Entlastungsöffnungen

![]() Für besonders anspruchsvolle Anwendungen mit sehr hochviskosen oder schlecht fließenden Medien kommen Heavy Duty Schaber mit mittigen Entlastungsöffnungen zum Einsatz. Diese Öffnungen verringern den hydraulischen Widerstand und reduzieren den Anpressdruck auf die Wärmeübertragungsfläche. Gleichzeitig verbessern sie die Strömungsverhältnisse hinter dem Schaber, wodurch Ablagerungen minimiert werden.

Für besonders anspruchsvolle Anwendungen mit sehr hochviskosen oder schlecht fließenden Medien kommen Heavy Duty Schaber mit mittigen Entlastungsöffnungen zum Einsatz. Diese Öffnungen verringern den hydraulischen Widerstand und reduzieren den Anpressdruck auf die Wärmeübertragungsfläche. Gleichzeitig verbessern sie die Strömungsverhältnisse hinter dem Schaber, wodurch Ablagerungen minimiert werden.

Welcher Werkstoff eignet sich für die Schaber?

Die Werkstoffauswahl der Schaber erfolgt in Abhängigkeit von den Produkteigenschaften, um Korrosionsbeständigkeit sowie Stabilität bei hohen Viskositäten und Temperaturen sicherzustellen. Gleichzeitig muss der Werkstoff mit der wärmeübertragenden Oberfläche kompatibel sein, um diese nicht zu beschädigen.

Schaber aus Kunststoff

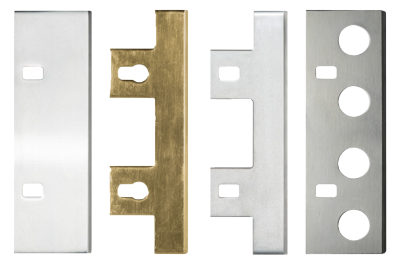

Schaber aus Kunststoff werden bevorzugt bei der thermischen Behandlung korrosiver Medien eingesetzt, beispielsweise bei säurehaltigen Flüssigkeiten wie Tomaten- oder Grapefruitsaft. Als wirtschaftliche Lösung kommt häufig Celcon zum Einsatz, während Werkstoffe wie PEEK oder MD-PEEK durch ihre hohe mechanische Belastbarkeit sowie ihre ausgezeichnete Temperaturbeständigkeit überzeugen. Optional besteht die Möglichkeit bei hochsensiblen hygienischen oder pharmazeutischen Anwendungen Werkstoffe einzusetzen die detektierbare Bestandteile enthalten, um eine mögliche Verunreinigung durch Materialabtrag frühzeitig zu erkennen.

Schaber aus Kunststoff werden bevorzugt bei der thermischen Behandlung korrosiver Medien eingesetzt, beispielsweise bei säurehaltigen Flüssigkeiten wie Tomaten- oder Grapefruitsaft. Als wirtschaftliche Lösung kommt häufig Celcon zum Einsatz, während Werkstoffe wie PEEK oder MD-PEEK durch ihre hohe mechanische Belastbarkeit sowie ihre ausgezeichnete Temperaturbeständigkeit überzeugen. Optional besteht die Möglichkeit bei hochsensiblen hygienischen oder pharmazeutischen Anwendungen Werkstoffe einzusetzen die detektierbare Bestandteile enthalten, um eine mögliche Verunreinigung durch Materialabtrag frühzeitig zu erkennen.

Schaber aus Metall

Metallische Schaber bieten hervorragende Abstreifeigenschaften und zeichnen sich durch eine sehr hohe Beständigkeit gegenüber Viskositäten und Temperaturen aus. Ihr Einsatz ist jedoch nur eingeschränkt für chemisch aggressive Medien geeignet. Neben gängigen Edelstahllegierungen wie 410 stehen auch gehärtete Werkstoffe sowie Spezialstähle wie 17-7 PH für anspruchsvollere Anwendungen zur Verfügung.

Metallische Schaber bieten hervorragende Abstreifeigenschaften und zeichnen sich durch eine sehr hohe Beständigkeit gegenüber Viskositäten und Temperaturen aus. Ihr Einsatz ist jedoch nur eingeschränkt für chemisch aggressive Medien geeignet. Neben gängigen Edelstahllegierungen wie 410 stehen auch gehärtete Werkstoffe sowie Spezialstähle wie 17-7 PH für anspruchsvollere Anwendungen zur Verfügung.

Weitere Unterstützung kostenlos anfordern

Sie benötigen weitere Unterstützung zu Schabewärmetauschern? AxFlow steht Ihnen bei der anwendungsspezifischen Auslegung, der Effizienzsteigerung sowie beim Service Ihrer Prozesstechnik kompetent zur Seite. Optional besteht die Möglichkeit den Schabewärmetauscher Votator 2 von Waukesha Cherrey-Burrell unverbindlich in Ihrem Prozess zu testen. Nehmen Sie jetzt Kontakt zu uns auf.